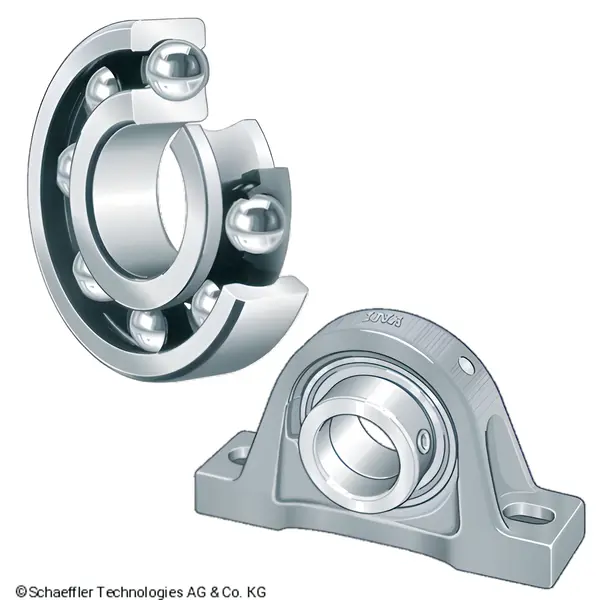

Wälzlager, Kugellager und Gehäuseeinheiten

Zur Befestigung von Wellen

Für die Lagerung einer Drehbewegung werden Wälzlager oder Gleitlager verwendet.

Es wird danach unterschieden, wie die auftretenden Kräfte zwischen den beweglichen Teilen übertragen werden: Erfolgt dies durch rollende Elemente, spricht man von Wälzlagern; bei gleitenden Elementen von Gleitlagern.

Wälzlager sind in der Regel ähnlich aufgebaut.

Sie unterscheiden sich vor allem durch Anordnung und Form der verwendeten Wälzkörper. So besitzen nahezu alle Wälzlager zwei Lagerringe, einen Innenring und einen Außenring. Zwischen diesen Ringen sind Wälzkörper angeordnet, die in den Laufbahnen abrollen. Die Wälzkörper werden meist von einem Käfig geführt und in gleichmäßigem Abstand gehalten.

Wälzlager sind heute eines der häufigsten Maschinenelemente.

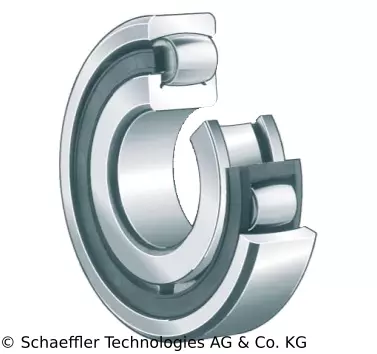

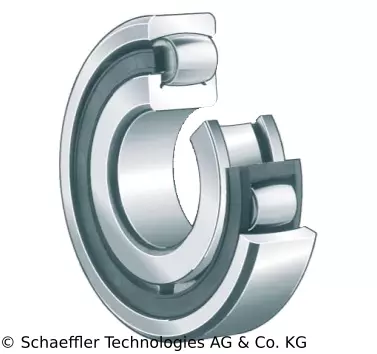

Umgangssprachlich werden Wälzlager oft als Kugellager bezeichnet. Kugellager sind jedoch eine Untergruppe der Wälzlager. Die Bezeichnung richtet sich nach der Form der Wälzkörper: Beim Kugellager sind die Wälzkörper Kugeln. Für Wälzlager gibt es verschiedene Untergruppen.

Als Wälzkörper kommen Kugeln, Zylinder, Nadeln, Tonnen oder Kegel zum Einsatz.

Unabhängig von der Form erleichtern Wälzlager Bewegungen und verringern Reibung bei Rollbewegungen.

Ein Wälzlager hat zwei wesentliche Funktionen:

- Zum einen überträgt das Wälzlager durch Stützen und Führen der Bauteile die Bewegung von Komponenten, die sich relativ zueinander drehen.

- Zum anderen leitet das Wälzlager Kräfte weiter.

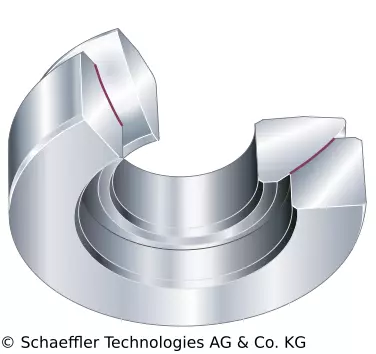

Wälzlager bestehen aus drei Hauptkomponenten.

(1) Innenring und Außenring bzw. Scheiben mit Laufbahn.

(2) Zwischen beiden Ringen laufen Wälzkörper (z. B. Rollen, Tonnen oder Kugeln), die die Ringe voneinander trennen und die Reibung reduzieren; es entsteht überwiegend Rollreibung.

Innen- und Außenring bestehen überwiegend aus gehärtetem Stahl.

Die Wälzkörper rollen bei geeigneter Schmierung ab. Dadurch ist die Reibung im Wälzlager im Verhältnis zum Gleitlager relativ gering.

(3) Ein Käfig hält und führt die Wälzkörper in Abstand. Ältere Wälzlagertypen oder spezielle Sonderausführungen benötigen keinen Käfig.

Gleitlager arbeiten im Gegensatz dazu mit gleitenden Flächen und Schmierung.

Achse und Lager bewegen sich auf einer Gleitfläche gegeneinander. Die in Gleitlagern auftretende Reibung ist im Vergleich zu Wälzlagern wesentlich höher.

Vorteile von Wälzlagern gegenüber Gleitlagern:

- Geringe Reibung

- Geringe Wärmeentwicklung

- Geringer Schmierstoffbedarf

- Anlaufmoment kaum größer als Betriebsmoment – kaum Stick-Slip-Effekt

- Pflege und Wartung kaum notwendig

- Gute Normung und klare Bemessungsgrundlagen

- Drehrichtungsänderung ohne konstruktive Modifikation möglich

Nachteile von Wälzlagern gegenüber Gleitlagern:

- Empfindlich gegenüber Stößen und Erschütterungen bei Stillstand und geringer Drehzahl

- Begrenzte Höchstdrehzahl und Lebensdauer

- Empfindlich gegenüber Verschmutzung

- Aufwendigere Bauweise

- Höhere Geräuschentwicklung

Bei den Lagern sind folgende Typen zu unterscheiden:

Entscheidend für die Auswahl eines Wälzlagers sind viele Faktoren.

Nur wenn alle diese Faktoren berücksichtigt werden, kann für den Anwendungsfall das am besten geeignete Lager gewählt werden.

Die Lagerauswahl kann aber anhand bestimmter Faktoren relativ schnell stark eingegrenzt werden.

Anhand der Belastungsrichtung wird zwischen Radial- und Axiallagern unterschieden.

Hierbei entscheidet die überwiegende Belastungsrichtung. Viele Wälzlager nehmen auch kombinierte Belastungen auf. Dabei entscheidet man anhand des Druckwinkels α (zwischen Radialebene und der Drucklinie):

- Radiallager mit α = 0 ° bis 45 °

- Axiallager mit α = 45 ° bis 90 °

Oftmals sind Wellendurchmesser und/oder Außendurchmesser des Lagers entscheidend.

Sie grenzen die möglichen Lagervariationen bereits stark ein. Daher macht es in einem bestehenden Antrieb immer Sinn, zuerst nach diesen Angaben zu filtern und einen Großteil der möglichen Wälzlager bereits auszuschließen.

Die folgende Tabelle gibt eine Übersicht über die geeigneten Lagertypen anhand der Belastung.

Diese Einstufung ist sehr allgemein gehalten und soll nur zur Orientierung dienen. Die genaue Wahl des richtigen Lagers hängt von den auftretenden Kräften, Drehzahlen und anderen Einflussfaktoren ab.

| Lagertyp | nur radiale Last | nur axiale Last | kombinierte Lasten |

|---|---|---|---|

| Rillenkugellager | ja | nein | meist ja |

| Schrägkugellager | ja | nein | ja |

| Kegelrollenlager | ja | nein | ja |

| Pendelrollenlager | ja | nein | ja |

| Zylinderrollenlager N | ja | nein | nein |

| Zylinderrollenlager NU | ja | nein | nein |

| Nadellager | ja | nein | meist nein |

| Nadelhülsen | ja | nein | nein |

| Nadelkränze | ja | nein | nein |

| Axial-Pendelrollenlager | nein | ja | meist ja |

| Einseitig wirkende Axial-Schrägkugellager | nein | ja | meist ja |

| Andere Axiallager | nein | ja | nein |

Bei überwiegend radialer Belastung und begrenztem radialen Bauraum (Lager mit geringer Querschnittshöhe):

- Nadelkränze

- Nadellager

- Bestimmte Rillenkugellager und Pendelrollenlager

Bei überwiegend radialer Belastung und begrenztem axialen Bauraum (Lager mit geringer Breite):

- Rillenkugellager

- Einreihige Zylinderrollenlager

- Schrägkugellager

Bei überwiegend axialer Belastung und begrenztem axialen Bauraum:

- Axial-Nadelkränze

- Axial-Nadellager

- Bestimmte Axial-Rillenkugellager

Die genaue Auswahl des Lagers ist wichtig

Als Ersatzteil kann die Wahl des korrekten Lagers meist anhand der Bezeichnung oder der Abmessungen bestimmt werden. Andernfalls ist eine Berechnung unter Angabe der relevanten Einflussfaktoren notwendig.

Wälzkörper

Je nach den Umgebungsbedingungen für den Einsatz eines Wälzlagers ist vor allem die Wahl des richtigen Wälzkörpers entscheidend. Je nach Drehzahl, Traglast, Art der Belastung (axial oder radial) und vielen weiteren Faktoren entscheidet man zwischen den verschiedenen Wälzkörperarten.

Die gängigsten Wälzkörper sind:

- Kugeln

- Zylinderrollen

- Nadelrollen

- Kegelrollen

- Tonnenrollen

Abdichtung von Wälzlagern

Um Wälzlager beispielsweise vor Staub oder Schmutz zu schützen, gibt es neben offenen Lagern auch abgedichtete Lager, die ähnlich wie ein Wellendichtring abdichten.

Wie ein Wälzlager abgedichtet ist, wird durch Nachsetzzeichen gekennzeichnet (z. B. 2RS für beidseitige Lippendichtungen oder Z für eine einseitige Spaltdichtung).

Die gängigsten Dichtungsarten sind:

- Offen

- Lippendichtung

- Spaltdichtung

Werkstoffe der Käfige

- Stahl (Standard)

- Messing

- Hartgewebe

- Thermoplastische Kunststoffe

- Glasfaserverstärktes Polyamid

- Andere Werkstoffe

Werkstoffe für Laufringe und Wälzkörper

- Gehärteter Chromstahl (Standard)

- Einsatzstahl

- Temperaturfester Stahl

- Nichtrostender Stahl

- Kunststoff

- Keramik

- Andere Werkstoffe

Je nach Bauform übertragen Wälzlager Kräfte in radialer und/oder axialer Richtung.

Unterschieden wird die Übertragung nach der Belastungsrichtung.

Der Druckwinkel α wird zur Einordnung dieser beiden Kategorien herangezogen.

Der Winkel zwischen Radialebene und Drucklinie ist der Druckwinkel.

Wälzkörper und deren Rollbahnen wirken sich auf die Lage der Drucklinie aus, sodass darauf unbedingt geachtet werden muss.

Ob ein Wälzlager eher radiale und/oder axiale Eigenschaften hat, hängt von verschiedenen Faktoren ab

Die Einteilung findet nach der Belastungsrichtung und möglicher Aufnahme von Achsfehlstellung statt. Insofern gibt es mehrere Möglichkeiten:

- Radial

- Radial sphärisch

- Schräg

- Schräg sphärisch

- Axial

- Axial sphärisch

Radiallager: 0 ° < α < 45 °

Axiallager: 45 ° < α < 90 °

Egal, ob ein Wälzlager radial und/oder axial verwendet wird, dient es stets der Fixierung von Achsen und Wellen.

Zudem ermöglicht es die Rotation der Welle oder diverser anderer Bauteile, die auf der Achse gelagert sind. Die Kombination der Belastungen kann erfolgen und ist in vielen Anwendungen ohnehin üblich.

Die Ausführungen von Wälzlagern sind allein aufgrund der oben beschriebenen Verwendungsoptionen vielfältig.

Entsprechend können Wälzlagerbauformen als Kugellager und als Rollenlager ausgeführt werden. Die Wahl, welche Bauform und welche Wälzlager Sie einbauen oder benötigen, hängt von der Art und Weise Ihrer Anwendung ab.

Innen- und Außenring bestehen in üblicher Produktionsweise aus einem chromlegierten Stahl.

Dieser soll besonders hart sein und ist je nach Qualität leicht rostend. Verwendet werden oft die Stahlsorte 100Cr6 (Werkstoff-Nr. 1.3505). In diesem Stahl ist ein prozentualer Gehalt von etwa 1 % Kohlenstoff und 1,5 % Chrom.

Stahl gewährleistet die erforderliche Härte, eine hohe Tragfähigkeit und eine lange Lebensdauer.

Des Weiteren ist Stahl ein hygienischer Werkstoff und garantiert Reinheit für diverse Anwendungsfelder.

Sollte die Anwendung des Wälzlagers in korrosiver Umgebung erfolgen, werden die hochlegierten Stähle X65Cr13 (Werkstoff-Nr. 1.4037) und X30CrMoN15-1 (Werkstoff-Nr. 1.4108) verwendet.

Reichen übliche bzw. standardisierte Materialien nicht aus, verwendet man Spezialwerkstoffe, z. B. Keramik und Kunststoffe.

Die Verwendung anderer Materialien wie z. B. Kunststoffe hat selbstverständlich Einfluss auf die Wälzlagereigenschaften, z. B. auf die Temperaturbeständigkeit.

Die Wälzkörper verleihen dem Wälzlager seine besondere Eigenschaft

Sie wälzen auf den Ringen bzw. Scheiben ab. In Bewegung oder Ruhezustand werden diese vom Käfig auf Abstand gehalten bzw. geführt.

Als Wälzkörper werden, wie erwähnt, allgemein Kugeln, Rollen, Kegel, Tonnen oder Nadeln verwendet.

Ihre Beschaffenheit ist ebenfalls aus einem hochreinen chromlegierten Sonderstahl. Auch die Wälzkörper können aus Spezialwerkstoffen bestehen. Dies hängt vom Gebrauch und Bedarf ab.

Damit die Wälzkörper auf Abstand bleiben, werden sie durch einen Käfig gehalten und geführt.

Käfige bestehen überwiegend aus Stahl, Messing oder Kunststoff. Auch hier gibt es Sonderanfertigungen.

Wie und unter welchen Bedingungen bauen Sie ein Wälzlager ein?

Was sind wichtige Kriterien bei der Auswahl des Wälzlagers? Beim Einbau wird zunächst unterschieden, ob es sich um ein Festlager oder ein Loslager handelt. Das heißt: Wird der Außen- oder der Innenring des Wälzlagers mit dem Gehäuse bzw. mit der Welle fest verbunden?

Bei der einfachsten Art des Einbaus werden beide Ringe ein- bzw. aufgepresst.

Wichtig ist, dass Gehäuse und Welle die passenden Maßtoleranzen aufweisen.

Grundsätzlich gilt:

Die Umfanglast des rotierenden Rings ist mit einem Festsitz – innen oder außen – auszulegen, die Punktlast des stehenden Rings mit einem Lossitz – Spielpassung bis Übergangspassung.

Beide Ringe sitzen fest, wenn Stöße auf das Lager wirken.

Hierbei sollte ein Kompromiss zwischen leichter Demontierbarkeit und Montagefreundlichkeit gefunden werden. Zudem ist sicherzustellen, dass sich der Ring nicht mitdreht.

Ein Wälzlager kann auch auf eine Welle aufgeschrumpft werden

Hierbei sind die Herstellerangaben zur Veränderung des Stahlgefüges zu beachten (max. ca. 125 °C). Bei diesem Verfahren wird das Wälzlager erhitzt und dehnt sich insgesamt aus.

Das erhitzte Lager schieben Sie in diesem Zustand zügig über die kalte Welle.

Kühlt das Lager ab, zieht es sich wieder zusammen und sitzt sehr fest auf der Welle. Wie erwähnt, sind bei der Erwärmung die Temperaturgrenzen zu beachten.

In diversen Sonderfällen bewähren sich Klebeverbindungen,

z. B. bei Präzisionslagerungen von Wälzlagern. Bei Klebeverbindungen ist besonders auf die Temperaturgrenzen zu achten.

Die Temperaturgrenzen liegen zwischen ca. -20 °C und +100 °C.

Wird nicht auf eine anwendungsgerechte Klebstoffdosierung geachtet, kann der Klebstoff z. B. in die Lager gelangen. Die Folge kann sein, dass das Lager festsetzt.

Lebensdauer – Die Wälzlagerlebensdauer ist von vielen Faktoren abhängig.

Verschiedene Einflussfaktoren sind messbar und berechenbar. Hierzu zählen die Lagerbelastung und Oberflächengüte der Komponenten.

Weitere Einflussfaktoren sind nicht tabellarisch oder zahlenmäßig zu bestimmen.

Hier ist z. B. die Verschmutzung oder der Schmierzustand zu nennen. Selbstverständlich sind diese Dinge wiederum von der Verwendung, der Laufzeit und dem Einsatzort abhängig.

Die Bezeichnungen eines Wälzlagers bestehen aus Kombinationen

Diese gliedern sich in Buchstaben und Zahlen. Buchstaben und Zahlen ordnen sich nach einem logischen und nachvollziehbaren DIN 623-Prinzip. Durch die Normierung ist ein Wälzlager im Einsatz herstellerunabhängig.

Das Bezeichnungsschema ist:

- Vorsetzzeichen

- Basiskennzeichen

- Nachsetzzeichen

Hinsichtlich Lagerabmessungen und Belastbarkeit sind Wälzlager genormt in:

- Bohrung

- Außendurchmesser

- Breite

Als Beispiel schlüsselt sich ein S608 2RS Wälzlager wie folgt auf:

- Vorsatz „S“ – Edelstahllager

- Basiskennzeichen „608“ steht für die Hauptabmessungen 8 × 22 × 7 mm,

- Nachsatz „2RS“ bezeichnet die beidseitige Abdichtung

Für gewisse Anwendungsgebiete gibt es auch Bauformen mit Dichtscheiben,

sowie mit Dauerschmierung oder Abdeckscheiben. Diese gewährleisten den Schutz der Laufflächen vor Schmutz oder Staub. Das Nachsetzzeichen ist herstellerabhängig. Üblich sind 2RS bzw. 2Z oder, je nach Hersteller, ZZ.

Wo Lagerungen bei kleinen Drehzahlen arbeiten und hohe Lasten reibungsarm laufen sollen, verwendet man vorzugsweise Wälzlager.

Wälzlager eignen sich auch besonders in Anwendungsgebieten, in denen sich Drehzahlen häufig ändern.

Für besondere Betriebsbedingungen und Anwendungsfelder gibt es Wälzlager auch in einer besonderen Ausführung

Insofern ist das Anwendungsgebiet stets an Ihren Verwendungszweck und Bedarf gebunden, z. B. gibt es Wälzlager aus:

- Einem rostfreien Stahl.

- Hybridlager, die aus zwei verschiedenen Werkstoffen bestehen, z. B. mit Lagerringen aus Stahl und Wälzkörpern aus Keramik. Diese Wälzlager können u. a. bei Spindellagern für Werkzeugmaschinen zum Einsatz kommen.

- Keramiklager, in denen Lagerringe und Wälzkörper aus dem gleichen Material bestehen. Diese eignen sich eher für die Lebensmittelindustrie.

- Für die Chemie- und Lebensmittelindustrie werden aber auch vorzugsweise Kunststofflager eingebaut. Bei diesen bestehen die Wälzkörper aus Glas oder Keramik. Dadurch sind sie besser vor aggressiven Säuren oder Laugen geschützt.

- Auch der Käfig kann aus Kunststoff bestehen. Dies sorgt für einen geräuscharmen Lauf.

- Wälzlager können auch in der Elektroindustrie verwendet werden. Hierzu werden die Lager mit einer stromisolierenden Beschichtung ausgestattet. Diese Isolierung kann für den Außen- oder den Innenring bestehen. Sie ist sinnvoll, um einen Stromdurchgang durch das Lager zu verhindern und Schäden durch Elektroerosion zu vermeiden. Der Einsatz von isolierten Wälzlagern kann z. B. bei Frequenzumrichtern zur Drehzahlregelung von Drehstrommotoren erfolgen.

- Wälzlager ohne Käfig werden z. B. in Steuerungssystemen von Flugzeugen verwendet. Ohne Käfig können mehr Wälzkörper pro Lager eingesetzt werden. Dies ermöglicht eine deutlich höhere Belastbarkeit. Allerdings sollte bei Wälzlagern ohne Käfig die Drehzahl geringer sein.

Gleitlager haben keinen Wälzkörper zwischen den beiden zueinander beweglichen Teilen.

Statt einer abrollenden oder abwälzenden Bewegung gleitet bei der Gleitlagerung das zu bewegende Bauteil auf der Lagerbuchse, der Lagerschale oder dem Gleitstreifen.

Hierbei entsteht Gleitwiderstand.

Dieser kann durch reibungsarme Materialpaarung (Festkörperreibung), Schmierung (Mischreibung) oder einen Schmierfilm (Flüssigkeitsreibung) verringert werden.

Die Schmierung ist bei wartungsfreien Gleitlagern auf einem Stützkörper bereits aufgebracht und muss bei wartungspflichtigen Gleitlagern nachgeschmiert werden.

Gleitlager sind vor allem geeignet für:

- Radiale Belastungen mit relativ geringen Drehzahlen und Schwenkbewegungen

- Sehr hohe oder niedrige Temperaturen

- Geringen radialen Bauraum

Bauformen von Gleitlagern:

- Radiallager

- Axiallager

- Streifen

- Halbschalen

- Viele weitere